生産現場へのタブレット端末導入効果

組み立て業務で発生する各種記録帳票をリアルタイムで集計し、その結果を技術開発部門や生産現場へフィードバックする仕組みを構築したことで、部品公差や品質に関わる問題解決スピードが大幅に向上しました。紙を電子データに変更するだけにとどまらず、プロセス改善を並行で行ったことで、最大25%の業務効率化を実現しました。

従来の記録方法の問題点

従来の生産現場での記録方法。作業者が手書きで用紙に記入していました

記録された帳票は入力担当者が端末で入力。転記の際に、入力間違いが発生していた可能性がありました。

表計算ソフトに入力された帳票のデータ。この保存形式では、品質改善などに活かせませんでした

タブレット端末で効率化された業務

生産現場に導入されたタブレット端末。組み立て記録に要する時間が短縮されました

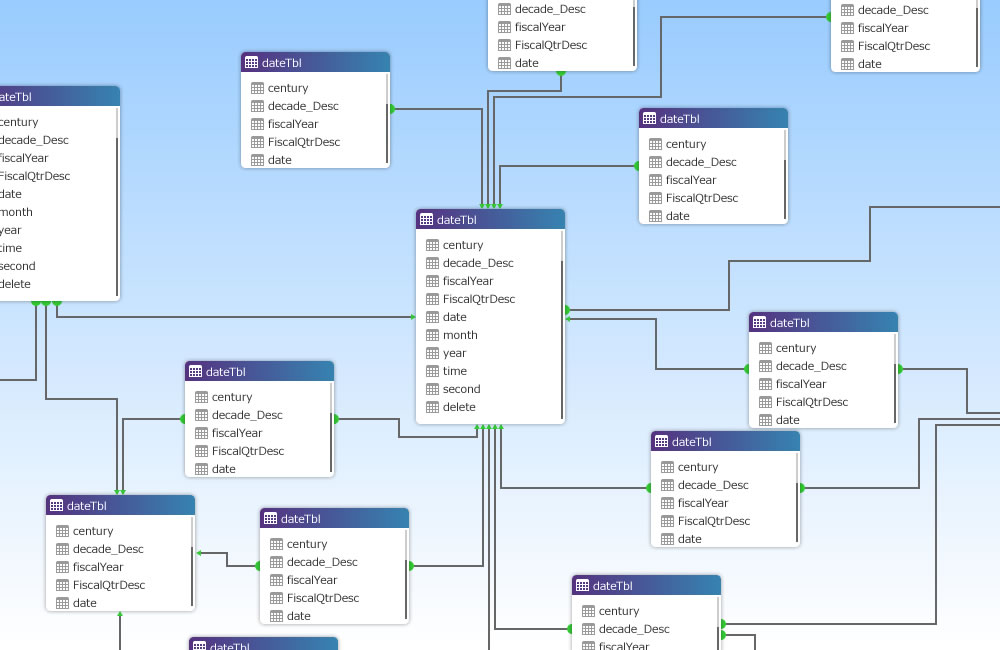

タブレットで入力されたデータは、社内のデータベースサーバへ蓄積されます

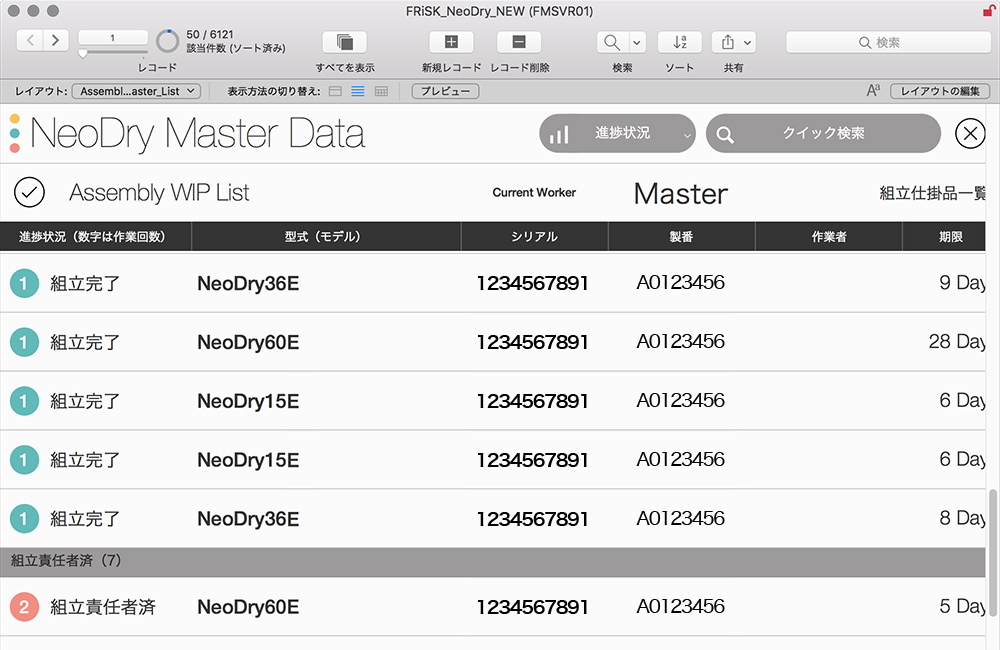

管理者は入力されたデータを一覧表示することができます。データの再利用性が向上しました

タブレット端末の運用方法

アームで固定されたタブレット端末。確実な動作が求められるため、大手メーカーの機種を選定しました

タブレット端末で入力された内容は社内のデータベースサーバに保存される仕組みになっているので、生産状況の確認や記録の集計をリアルタイムで行うことが可能に。紙の記録帳票を表計算ソフトへ転記する必要がないので、転記業務のコストがゼロになるとともに、データの信頼性と再利用性が大幅に向上しました。

これまでは製造現場へ紙で配布していた製造指示書も、管理用PCからタブレット端末へ一斉送信。これによりペーパーレス化と作業指示のスピードアップを実現できました。

生産現場の声

組み立て担当者からの評判も上々です

また、記録用紙を使っていた時代に存在した表計算ソフトへの転記作業。手書きの文字、とくに数字は判別しにくいこと(1と7、0と6など)もあり、転記の際には相当なミスが発生していたと思います。この転記作業そのものがなくなったことは、大きな業務効率化といえます。

組み立て担当者からは、「足し算や引き算のために電卓を使ったり、修正ペンで記入の誤りを直していた時代よりも入力作業がラクになった」、「新人教育にかける時間が少なくなった」、「もう紙には戻れない」と、タブレット端末の評判は上々です。

タブレット用アプリ開発者の声

社内の開発担当者。自社で開発するため、現場の意見をスピーディーに取り入れることができます

現場へはノートPCの導入も考えましたが、メンテナンスや学習のコスト、そしてなにより使いやすさの面からタブレット端末を選定しました。この端末では私が開発したタブレット用アプリが動作します。生産現場へ頻繁に足を運び、作業担当者からの意見をアプリに取り入れています。このようなスピーディーなフィードバックは、自社開発の大きなメリットだと思います。

品質面では、規格外の数字が入力された場合、警告が出るようにしています。手書きの場合、見過ごしても不思議ではなかったケースもコンピュータがフォローするので、品質面の向上にも寄与できたと思っています。

タブレット端末の導入後、帳票類が管理しやすくなったのはもちろんですが

組み立て担当者が帳票に記録する時間を短縮

記録帳票や製造指示書のペーパーレス化

手書きの帳票を転記する作業の廃止

リアルタイムでの生産状況の確認

データの正確性・信頼性の向上

データの二次利用や検索が可能に

など、一部ラインでは最大で25%の業務効率化を実現しました。

現在はタブレット端末が6つの製造ラインで稼働中ですが、近い将来、導入ラインをさらに拡大していく予定です。

この業務効率化が評価されたことで、本ページの内容が「FileMaker カンファレンス」(2017年10月23日から、パシフィコ横浜で開催)の業務改善事例として紹介されることとなりました。アプリの開発を担当した社員も、24日のセッションでスピーカーとして登壇する予定です。

この業務効率化が評価されたことで、本ページの内容が「FileMaker カンファレンス」(2017年10月23日から、パシフィコ横浜で開催)の業務改善事例として紹介されることとなりました。アプリの開発を担当した社員も、24日のセッションでスピーカーとして登壇する予定です。

登壇予定のセッション

「内製したカスタム Appで、年間1,100時間、330万円のコスト削減を実現

さらにアウトソーシングとのハイブリッドで、より大規模なソリューションへ」

セッションの詳細内容